(深圳市庫馬克新技術股份有限公司 蘇冬、劉俊強)

1. 引言

近年來隨著經濟規模的不斷擴大,中國對能源的需求在持續較快增加,這已成為制約經濟社會發展的瓶頸。緩解能源瓶頸制約的根本出路是堅持開發與節約并舉,節能優先的方針,大力推進節能降耗,提高能源利用效率。

風機和水泵是工業生產中必不可少的重要設備,也是占比重很大的高能耗設備。以往最常用的控制手段是調節風門、擋板開度、閥門開度的大小來調整受控對象。這樣,不論生產需求大小,設備都要全速運轉。在生產過程中,不僅控制精度受到限制,而且還造成大量的能源浪費和設備損耗。從而導致生產成本增加,設備使用壽命縮短,設備維護、維修費用高居不下。

隨著電力電子技術、計算機技術、自動控制技術的發展,變頻器一改普通電動機只能以定速方式運行的陳舊模式,使得電動機及其拖動負載在無須任何改動的情況下即可以按照生產工藝要求調整轉速輸出,從而降低電機功耗達到系統高效運行的目的,因此開始有越來越多的企業選擇采用變頻器驅動的方案,來逐步取代風門、擋板、閥門的控制方案。

4#母液泵是屬于貴州分公司氧化鋁廠二分解工序,它主要是負責將母液槽內的母液輸送到蒸發系統進行蒸發。現有運行系統,存在以下幾個方面的問題:

1)負載匹配的問題,設備傳動方式為直接拖動,正常運行時設備與工藝不是非常匹配,有節能空間;

2)控制系統不完善,現有控制采用水電抗啟動,母液泵一直運行,無法保證母液槽液位的穩定,結果增加系統所耗電能;

3)控制方式落后,系統采用傳統的水電抗啟動模式,控制落后,能耗較高。

2. 改造方案

本方案采用1套6V變頻調速裝置來驅動液泵,并配置工頻旁路功能。

1)系統構成

高壓變頻裝置配ES9000變頻器1臺、旁路開關柜1臺(用于變頻/工頻切換)、計量柜1臺。

2)6kV高壓變頻裝置

ES9000高壓變頻裝置是由深圳庫馬克新技術股份有限公司在多年電氣傳動和自動化工程應用豐富實踐經驗的基礎上,運用當今世界最先進的可靠性熱設計和冗余設計理念,結合中國國情并采用工業級數字信號為處理器、大規模集成電路芯片和新一代高可靠性IGBT功率器件,開發設計生產出的高可靠性變頻節能系列產品。ES9000系列高壓變頻節能寶采用多單元串聯結構,主回路主要由多繞組供電變壓器和數個逆變單元構成。多繞組供電變壓器為每個逆變單元單獨供電,并實現單元之間的供電電源隔離和與電網之間的隔離。主回路結構如下圖所示。

圖一

ES9000高壓變頻節能寶的輸入側配置有多繞組隔離變壓器,變壓器的副邊有多個相互隔離的三相繞組,每三個三相繞組組成一個同相位組,向三個單元獨立供電,形成6脈沖整流輸入。6kV等級的ES9000有6個同相位組,6個同相位組構成36脈沖輸入。

3)旁路開關柜

自動旁路柜的變頻裝置主回路圖如下:

圖 四

6kV電源經6KV中壓配饋線柜Q1到高壓變頻裝置,變頻裝置輸出真空接觸器K2送至電動機;一旦變頻裝置出現故障,即可馬上可以控制在0.1S內完成斷開變頻器輸入側真空接觸器K1和輸出接觸器K2,將變頻裝置隔離,同時閉合真空接觸器K3,電源經K3直接起動電動機。K2、K3之間具有閉鎖和防止誤操作功能。

4)手動/自動

變頻設置高低速兩檔,且可以實現手動/自動調速。通過操作臺上的手/自動選擇開關,可以進行運行方式的選擇。自動運行時變頻器自動實現高、低速運行,如因生產需要可以改為手動來實現調速運行的目的。

5)本地/遠程控制功能

變頻裝置具備本地/遠程控制功能。本地控制為通過變頻器柜上的操作面板進行就地人工啟動、停止、頻率調節等。遠程控制放在爐前控制室,設有操作臺和上位機,由配電工操作控制。通過上位機配電工可以隨時了解設備的運行情況,通過操作臺可實現對變頻哭進行簡單的遠方操作。配電工可以根據工況自由選擇變頻器“手動/自動”調速運行。

3. 節能分析

離心泵類設備屬平方轉矩負載,泵的流量與電機的轉速成正比,泵的壓力與電機的轉速的兩次方成正比,泵的軸功率與電機的轉速的三次方成正比。根據上述原理可知,當改變風機、泵的轉速就可改變風機、泵的功率。

經過現場考察,二分解4#高壓母液泵參數如下:

額定軸功率:355KW 額定電壓:6KV

電機功率因數:0.88 額定壓力:5.5KG

額定流量:585m3 實際需求壓力:2.6KG

實際工作電流:28A 實際流量:500m3

根據以上實際運行數據及以上變頻調速節能原理可對變頻運行節能率進行計算:

閥門控制時實際消耗功率:

P風門控制=1.732×U×I×cosφ/η=1.732×6×28×0.88=256kW

式中:

P風門控制——實際運行軸功率

U——工作電壓

I——實際電流

cosφ——功率因素(額定為0.88,未滿載時功率因數會變低,但是貴州分公司有高壓補償,按額定計算)

變頻運行時預計消耗功率:

變頻運行時功率與流量有如下關系:

Q1/Q2=N1/N2 (1)

H1/H2=(N1/N2)2 (2)

P1/P2=(N1/N2)3 (3)

其中:

N1為實際轉速、N2為額定轉速

Q1為實際流量、Q2為額定流量

H1為實際壓力、H2為額定壓力

P1為實際軸功率、P2為額定軸功率

本設備液位指標為負荷調整依據,因此由(1)、(3)式得實際運行功率:

理論運行軸功率: =355×0.8553=190kW

理論節省軸功率為:256-190=66KW

節電率=(P風門控制-P1)/ P風門控制×100%=(256-190)/256×100%=25.7%

壓力數據修正:

理論運行軸功率: =355×0.68763=80kW

理論節省軸功率為:256-80=176KW

修正節電率=(P風門控制-P1)/

P風門控制×100%=(256-80)/256×100%=68.7%

式中:

P風門控制——閥門控制量時實際運行軸功率

P1——變頻運行時實際運行軸功率

預計節電率:

在當前用流量及壓力情況下,兩者較小者為以流量控制為主的節電率,因此根據修正原則,母液泵的變頻運行理論節電率25.7%。

節能量對比:

考慮4#高壓母液泵在生產中的特殊性,其年運行按11.5個月計算,即8280小時,

1)改造前

該設備一年所消耗電能為:

W風門控制=Pt=256x8280=2119680kW·h

節約電費電費按0.5元/kW·h計,則所需電費為:

Q風門控制=W*K=2119680x0.5=1059840(元)

2)改造后

該設備一年所消耗電能為:

W變頻控制=Pt=190x8280=1573200kW·h

節約電費電費按0.5元/kW·h計,則所需電費為:

Q變頻控制=W*K=1573200x0.5=786600(元)

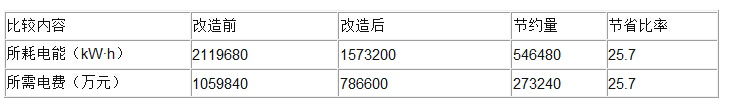

綜上所述,預計安裝高壓變頻后,其節后節能產生的經濟效益如下表所示:

4. 結束語

目前,此項目已在2012年5月完工,經過三個月的試運行,實際驗收節電率為40.33%,一臺母液泵預計年節電量在104萬千瓦時,遠優于我們的計算值,并且通過此次變頻改造,優化了設備性能,大大減少了泵的震動,延長設備的使用壽命;有效的減小噪音,改善工作環境;系統發熱明顯減少,延長密封組件的使用壽命,降低停機維修率,節省大量的維護費用,此次改造取得了比預期更好的效果。