客服熱線:400-619-2001

English

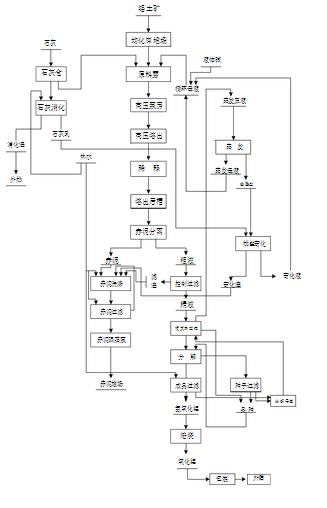

從鋁礬土礦石生產出合格的氧化鋁需要經過原料、溶出、沉降、分解、焙燒等幾大個生產流程,按工藝流程的次序組織為原料、溶出、沉降、分解、焙燒等幾大車間,為充分利用母液,再設置一個蒸發工序車間。原料車間用以制備粒度、成份比例等指標都符合要求的原礦漿;溶出車間通過多級預熱套管及壓煮器為原礦漿提供高溫、高壓環境,并保證足夠的溶出時間,以使原礦漿中的氧化鋁成份溶出至鋁酸鈉溶液中。沉降車間通過沉降和多次反向洗滌,將料漿中的粗液及附著堿與各種雜質構成的赤泥進行分離,分離出的粗液經葉濾機過濾后制得精液,再送至分解車間與晶種混合,逐級進入各分解槽進行降溫、攪拌,以充分析出氫氧化鋁,析出的氫氧化鋁漿液經分級后,細料進種子過濾制備晶種,粗料送焙燒車間經過濾后進行高溫焙燒,最終制得成品氧化鋁。蒸發車間用于對循環母液進行濃縮處理,以除去在流程中進入母液中的多余水分,達到工藝要求的母液濃度。氧化鋁生產工序比較復雜,生產環境差,溫度高,粉塵多,對變頻器的主要要求有:

第一、泵的工作介質是非常粘稠的礦漿,其負載特性接近恒轉矩負載特性,因此要求變頻器有足夠大的起動力矩和較高的過載能力。

第二、現場使用的變頻器的數量多,必須考慮諧波對DCS控制系統和現場控制儀表干擾,要求變頻的輸出諧波含量較低。

第三、氧化鋁生產具有連續性,生產過程中因某臺設備故障引起全線停產,將帶來極大的損失,因此,對變頻器的可靠性要求極高。